Une nouvelle matière plastique sur le point de révolutionner le secteur des emballages ?

Depuis de nombreux mois, de multiples arguments et remarques dans les médias se succèdent quant aux risques liés à l’utilisation et surtout à la fin de vie inadéquate de nos emballages plastiques, et plus spécialement de nos bouteilles plastiques. Si le risque de persistance de ces « « plastiques » dans l’environnement est manifeste, il est à mentionner que ces bouteilles « plastiques » manufacturées en une matière issue de la pétrochimie peuvent aussi intégrer des filières de recyclage adaptées. Il n’en reste pas moins que pour séduire les consommateurs, soucieux de l’état de l’environnement, de nombreuses entreprises se penchent sur des alternatives issues de matières premières renouvelables comme les matières végétales.

Mais au fond, les conséquences sur l’environnement sont-elles aussi minimes qu’annoncées ? Les performances de ces nouveaux matériaux « biosourcés » sont-elles optimales ? Est-ce juste un effet de marketing ?

Entre green-washing, effet de mode et/ou réels challenges techniques, une nouvelle molécule, appelée FDCA, serait sur le point de révolutionner l’industrie de la plasturgie.

Préambule

La plupart d’entre nous avons l’habitude d’employer le mot « plastique » dans notre vie de tous les jours. Dans la presse, sur les réseaux sociaux, nous notons souvent des expressions du type « 570 000 tonnes de plastiques sous l’eau (…) »[1], « la bataille contre le plastique (…) »[2]. Rappelons cependant que, même si dans le langage courant le terme plastique est employé comme un substantif, il n’en reste pas moins qu’il s’agit d’un adjectif. Les scientifiques parlent donc plus souvent de « matières plastiques », de « matériaux plastiques ».

« Plastique », adjectif, fait référence à une matière qui peut être, après chauffage (éventuellement sous des contraintes de pression), moulée pour fournir des objets de formes données ou des matériaux semi-finis.

Ces matières plastiques sont constituées d’une (ou plusieurs) matrices(s) de base appelée(s) polymère(s) qui est (sont) une molécule de grande taille composée de la répétition de plusieurs unités constitutives (identiques ou différentes) appelées monomères. Par analogie, on pourrait simplifier les choses en disant qu’un polymère est un peu comme une chaine composée de la répétition de plusieurs maillons. Mélangés à ces polymères, on retrouve également des additifs dans une matière plastique qui peuvent être de nature minérale ou organique et qui vont conférer au matériau plastique fini des propriétés spécifiques (coloration, résistance mécanique, propriétés antistatiques, etc.).

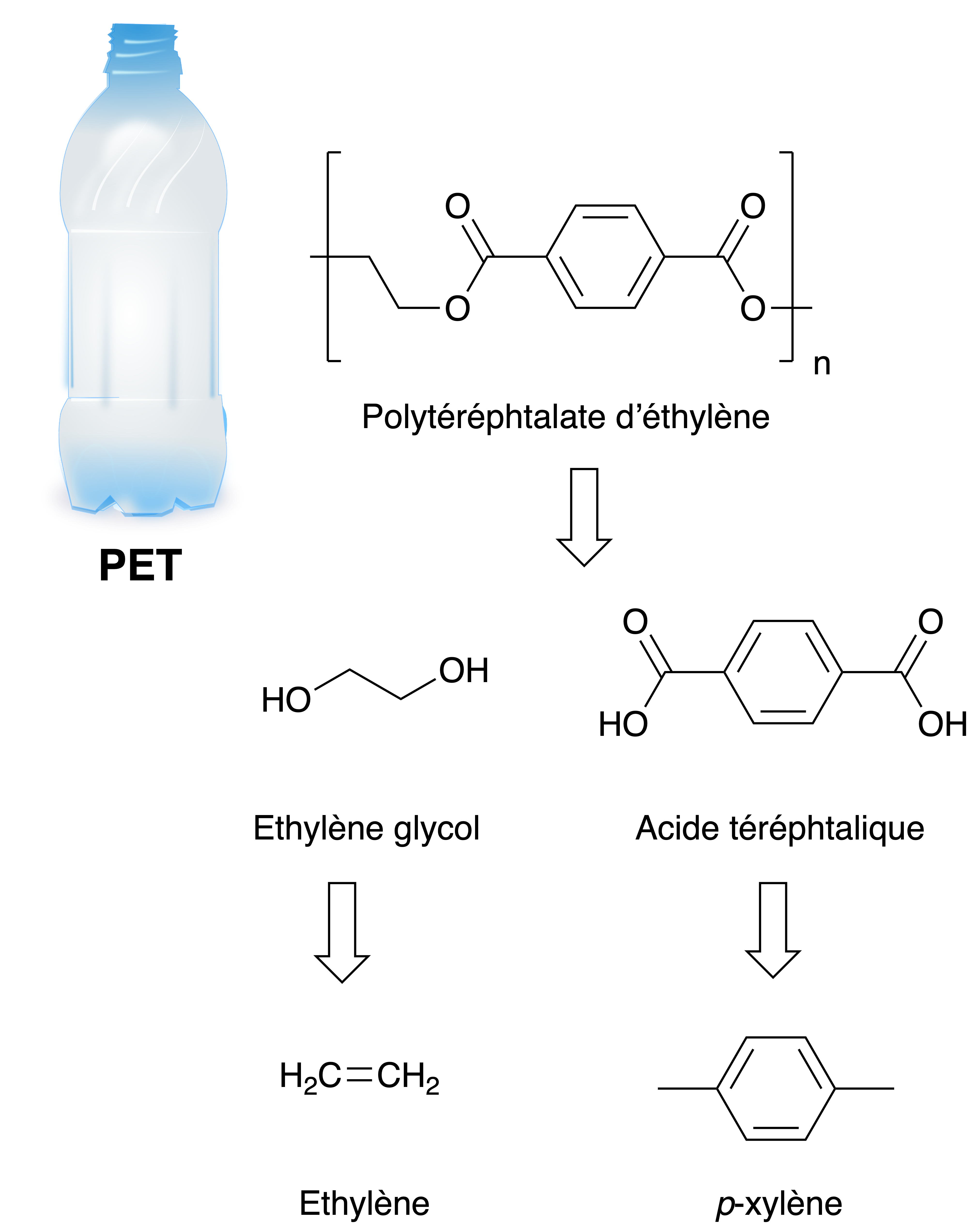

La plupart de nos bouteilles d’eau ou de soda sont produites au départ d’un polymère particulier appelé PET (acronyme désignant le poly(téréphtalate d’éthylène)). Ce polymère est dit pétrosourcé car produit au départ de monomères issus des filières pétrochimiques traditionnelles. Deux monomères sont engagés dans la production de PET (qui est une production multi-étape), à savoir d’une part l’éthylène glycol [3] et d’autre part l’acide téréphtalique produits respectivement au départ d’éthylène et de xylène. (Figure 1). Grosso modo, on peut avancer que le PET contient au final environ 70% de son poids en acide téréphtalique et 30% d’éthylène glycol (en raison de la différence de masses entre les deux monomères). La synthèse à proprement parler du PET est simple, par polycondensation, ce qui implique que la réaction dégage un sous-produit : de l’eau.

Figure 1.Illustration schématique de la voie de production de PET et des monomères impliqués dans la synthèse chimique.

Une longue histoire industrielle

La production du PET ne date pas d’hier. Deux chimistes anglais, John Rex Whinfield et James Tennant Dickson, déposèrent en 1941 la demande de brevet « polyethylene terephthalate ». Ce PET, développé à la base pour l’industrie textile, s’offrait comme une alternative bon marché à la soie et au Nylon. La production à large échelle du PET a commencé en 1955 par la compagnie chimique ICI puis s’est étoffée avec des acteurs tels que DuPont. Le PET mis alors en vente sur le marché portait le nom commercial de « Térylène ». Le « Térylène » s’avère souple, résistant tant à des contraintes mécaniques qu’à la moisissure et se retrouve donc sous la forme de fibres dans des t-shirts notamment. Vous connaissez surement le térylène…puisqu’il s’agit du Tergal (nom donné en français au térylène). Aujourd’hui, sans le savoir, vous portez peut-être dans vos vêtements des fibres de PET. Celles-ci se retrouvent mentionnées sur les étiquettes de composition sous le terme de « polyesters » ou « fibres polyesters » qui sont soit du PET seul, soit des variantes de PET ou bien encore des mélanges de PET avec d’autres polymères de grande consommation comme des polyuréthanes en vue d’accroitre la souplesse de ces fibres textiles.

Au-delà de son usage comme fibre, le PET est devenu depuis les années 70 un composant d’intérêt pour le secteur des emballages. Nathaniel C. Wyeth, un ingénieur et inventeur américain, dépose en 1973 un brevet qui va révolutionner les habitudes de consommation : la bouteille en PET venait de voir le jour.[4] Depuis cette date, ce matériau thermoplastique a continuellement été adapté pour répondre aux exigences du secteur alimentaire. L’eau minérale suggère une bouteille hautement transparente. Des boissons plus « sensibles » à la lumière nécessitent une bouteille qui offre une barrière aux UV. Quant aux boissons gazeuses, elles doivent être embouteillées dans des contenants qui résistent à la pression et qui, d’autre part, sont des barrières gazeuses performantes. Ces propriétés spécifiques peuvent être modulées par une modification de la nature intrinsèque de la matière polymère (par exemple le nombre de monomères constitutifs, la cristallinité, etc.) ou par l’ajout maitrisé de certains additifs.

En septembre 2019, le cours du PET était d’environ 0,9 à 1,3 €/kg pour un PET « bottle-grade » (ce prix pouvant atteindre 1,6 €/kg pour des PET avec des propriétés spécifiques). Cela représente environ la moitié du prix du polystyrène. Le prix du PET a atteint sa valeur la plus basse en 1999 en raison de la surcapacité de production mondiale et les investissements dans cette production ont été freinés.

Coloré, résistant à la chaleur, au froid, aux chocs, aux boissons acides, transparent, opaque, le PET se décline en multiples options dans le secteur de l’emballage. Servant aussi bien pour les boissons que pour les cosmétiques, produits d’entretien, et certains médicaments, le PET devient une solution de choix aussi bien pour nos boissons gazeuses, nos sauces, nos sodas, nos gels douche ou nos sirops contre la toux. Diverses entreprises se sont spécialisées dans la production de ce PET et/ou de « mélanges » PET et additifs, alors que d’autres se sont spécialisées dans le moulage et la conception de nouveaux designs de packaging. Certaines compagnies ont d’ailleurs volontairement opté pour le PET en lieu et place de l’aluminium dans le conditionnement de boissons gazeuses.

Conformément à la décision de la Commission européenne du 28 janvier 1997, il est obligatoire d’apposer sur des objets en matières plastiques un code spécifique connu sous le nom de « système de codage SPI d’identification des résines ». Concrètement, chaque objet en matière plastique est associé à un pictogramme (le plus souvent « gravé » sur l’objet en question) se présentant sous la forme d’un ruban de Möbius. Au cœur de ce triangle, on retrouve un chiffre allant de 1 à 7. Sous le pictogramme, les initiales (acronyme) du polymère employé sont parfois mentionnées. Le code 01 se rapporte au PET (parfois aussi dénoté PETE). (Figure 2) Les codes 02, 03, 04, 05, 06 et 07 se rapportent respectivement au polyéthylène haute densité, au PVC, au polyéthylène basse densité, au polypropylène, au polystyrène et aux autres plastiques (polycarbonates, nylon, acrylique). Pour votre information, seuls les emballages alimentaires portant les numéros 02, 04 et 05 peuvent être chauffés sans danger pour la santé. Vous l’aurez donc bien compris, le PET avec son code 01 ne peut pas être chauffé, même aux micro-ondes.

Figure 2. Sigle d’identification du PET

Ce sigle caractéristique avec le ruban de Möbius traduit le fait quele PET est recyclable dans des filières de recyclage adaptées. Attention, cela ne veut pas dire que le PET est biodégradable ou que le contenant que vous avez entre les mains a été recyclé. Il s’agit juste ici d’un pictogramme mettant en évidence la composition chimique du matériau et le code relatif à sa procédure de recyclage.

Le PET : entre phtalates et pollution ?

Léger, facile, souple, résistant, le PET séduit les industriels. Le PET a représenté sur l’année de référence 2015 environ 7 % de la demande de matières plastiques, soit 18,8 millions de tonnes (sur une production totale de 269 millions de tonnes).[5] Sur la production annuelle en PET, environ 30% sont destinés à la production de bouteilles, 67% pour la production de fibres et les 3% restants sont destinés à d’autres usages (comme la production de films). Sur l’année 2008, la production de bouteilles en PET a été estimées à plus de 200 milliards d’unités.

Contrairement à ce qu’on entend souvent dans la presse, le PET ne contient pas de phtalates…. La similitude entre le nom complet du PET (poly(téréphtalate d’éthylène)) et le mot « phtalate » entraine parfois des confusions inutiles auprès du grand public.[6] Diverses études pointent également du doigt la présence « de métaux lourds fortement toxiques » migrant des contenants en PET vers les aliments stockés. Ces métaux lourds sont en réalité de l’antimoine et certains de ces dérivés. Utilisé comme catalyseur dans la production du PET, l’antimoine peut être encore présent à l’état de traces infimes, mais sa valeur reste bien en-dessous des valeurs limites autorisées. L’acétaldéhyde, autre composant pointé du doigt quand on parle de PET, est un sous-produit provenant de la dégradation thermique du PET. Cette molécule peut se retrouver ainsi générée lors de la phase de chauffage du PET soit en vue de son moulage soit lors d’une mauvaise utilisation domestique du contenant. Rappelons que l’acétaldéhyde est un additif alimentaire (utilisé comme arôme), autorisé et légal, et que cette molécule n’est présente qu’à l’état de traces (aux alentours de 4-5 ppm).[7] Si les industriels sont particulièrement vigilants quant aux concentrations en acétaldéhyde, c’est parce que cette molécule a une saveur et un arôme prononcés, ce qui lui permet de modifier le goût et la saveur des aliments conditionnés en PET, en particulier l’eau minérale.

Si le PET est si largement plébiscité dans le domaine des emballages, c’est parce qu’il est chimiquement inactif et hautement résistant aux attaques microbiennes. Cet « avantage » est également le plus gros défaut de cette matière plastique freinant sa (bio)dégradation, et générant une accumulation de déchets plastiques responsable de pollution environnementale et de menaces sur les écosystèmes. La plupart de la production en PET étant destinée à usage unique, on peut considérer que près de 95% de la valeur marchande du PET est perdue après une courte première utilisation. La perte totale due à cette dépréciation peut atteindre 80-120 US dollars par an (valeur cumulée pour tous plastiques à usage unique).[8]Pour résoudre ces problèmes, divers programmes de recyclage ont été lancés au cours des dernières décennies, notamment le recyclage et la réutilisation des matériaux d’emballage plastique.[9]

Divers chercheurs se concentrent également sur l’amélioration de la biodégradation du PET.[10]Diverses pistes sont ainsi évoquées. Il est ainsi possible de sélectionner des microorganismes spécifiques capables de dégrader le PET en ses monomères constitutifs, à savoir l’éthylène glycol et l’acide téréphtalique. Il s’agit dans ce cas de dépolymériser totalement le polymère et non de le morceler (dégradation plutôt mécanique qui engendrerait alors des micro-plastiques qui sont des particules de très petites tailles). Il est cependant à noter que ces micro-organismes ne sont pleinement actifs que dans des conditions précises (pH, hydrométrie, température notamment) et qu’une amélioration des connaissances fondamentales associées à ces micro-organismes en un prérequis à un transfert au stade industriel. Des recherches encore plus récentes montrent qu’il est possible par une combinaison de plusieurs bactéries de décomposer le PET non plus en ses monomères constitutifs, mais cette fois en eau et en dioxyde de carbone. (Figure 3)[11]

Une autre stratégie consiste à intégrer dans la matrice de PET (avant son moulage en produits finis ou en objets), des additifs qui vont aider le PET à se dégrader plus facilement dans la nature. Cette technique est encore en phase d’exploration dans les laboratoires.

Figure 3. Illustration très schématique de la dégradation du PET en micro-plastiques (option 1), ou dégradation maitrisée en monomères et/ou en eau et dioxyde de carbone (options 2 et 3).

De manière globale, on estime les impacts environnementaux du PET à une émission d’environ 2,2 à 4,1 kg CO2/kg de PET produit et à une demande énergétique fossile totale de 69-95 MJ/kg de PET produit. Néanmoins, ces valeurs, dépendent de plusieurs facteurs externes, comme la nature et les paramètres du procédé de production ou de moulage, la localisation géographique des unités de production, etc.[12]

Le PET, la matière plastique la plus recyclée au monde ?

Le PET est la matière plastique qui est la plus recyclée au monde !! Le taux de recyclage « post-consommation » atteignait environ 31% en 2012 aux États-Unis alors que l’Europe fait office de bon élève avec un taux de recyclage de plus de 52%.[13] On estime actuellement que le PET représente moins de 0,5-1% du contenu des poubelles ménagères dans les pays les plus industrialisés compte tenu de l’efficacité des approches de tri sélectif. La directive européenne EU 2018/851 impose par ailleurs aux états membres des taux de recyclage et de réutilisation du PET supérieurs à 50%. [14]

Si ces options de recyclage sont performantes dans nos pays, il n’en reste pas moins qu’elles sont peu abouties voire inexistantes dans certains pays en développement ou émergents. Un pays comme l’Inde génère à lui seul environ 26 000 tonnes de déchets plastiques par jour, majoritairement composés de PET (bouteilles), de polyéthylène (sachets) et de PVC. Si certains de ces déchets sont récupérés après consommation, une large quantité reste cependant déversées dans la nature. [15]

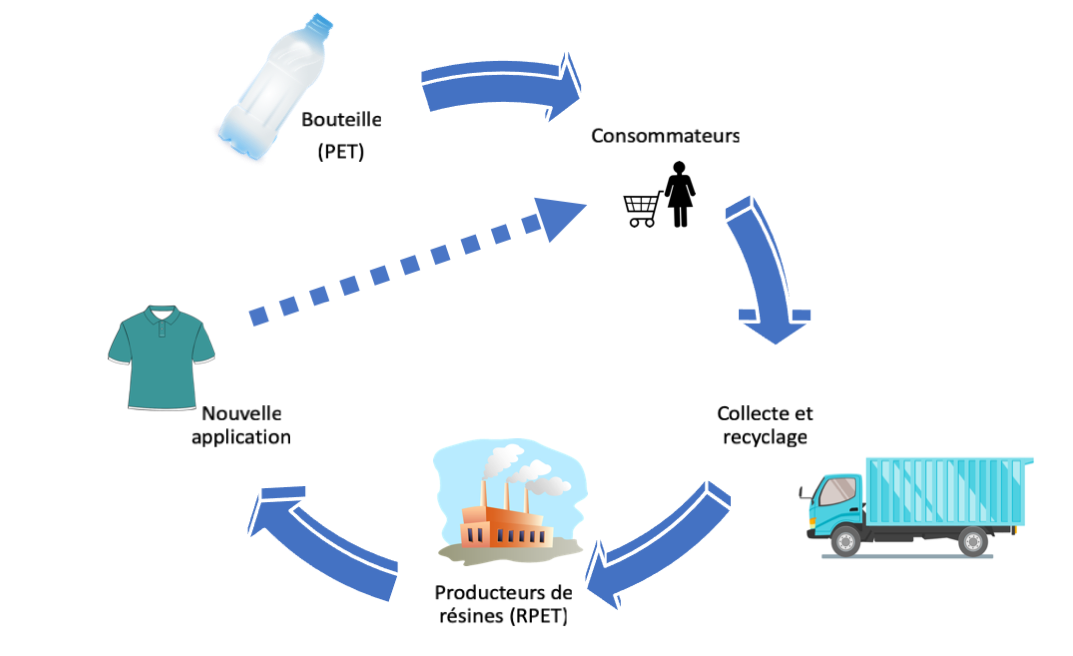

Le PET recyclé est annoté « RPET » ou « rPET » et peut être réutilisé dans des applications diverses comme des fibres textiles pour les t-shirts, tapis, carpettes, chaussures, bagages, fibres pour des applications dans le secteur de l’automobile ou nouvelles bouteilles en PET. (Figure 4).

Figure 4. Illustration d’un cheminement de recyclage d’une bouteille en PET en RPET.

Des alternatives « naturelles » au PET ?

On l’aura ainsi compris, le PET est bon marché, et présente des propriétés applicatives hautement appréciables pour le secteur de l’emballage. Qui plus est, il est recyclable. Néanmoins, dans une quête de matériaux non issus des ressources fossiles, plus « renouvelables », et plus « rassurants » pour le grand public, les chercheurs et les industriels se penchent actuellement vers la conception de nouveaux polymères issus de la biomasse végétale. Des géants de l’industrie agroalimentaire comme Pepsi Co[16], Coca Cola[17], Nestlé Danone[18], et d’autres ont tous envoyés des messages de communication en ce sens et investi dans la recherche pour de nouveaux « bioplastiques »[19].

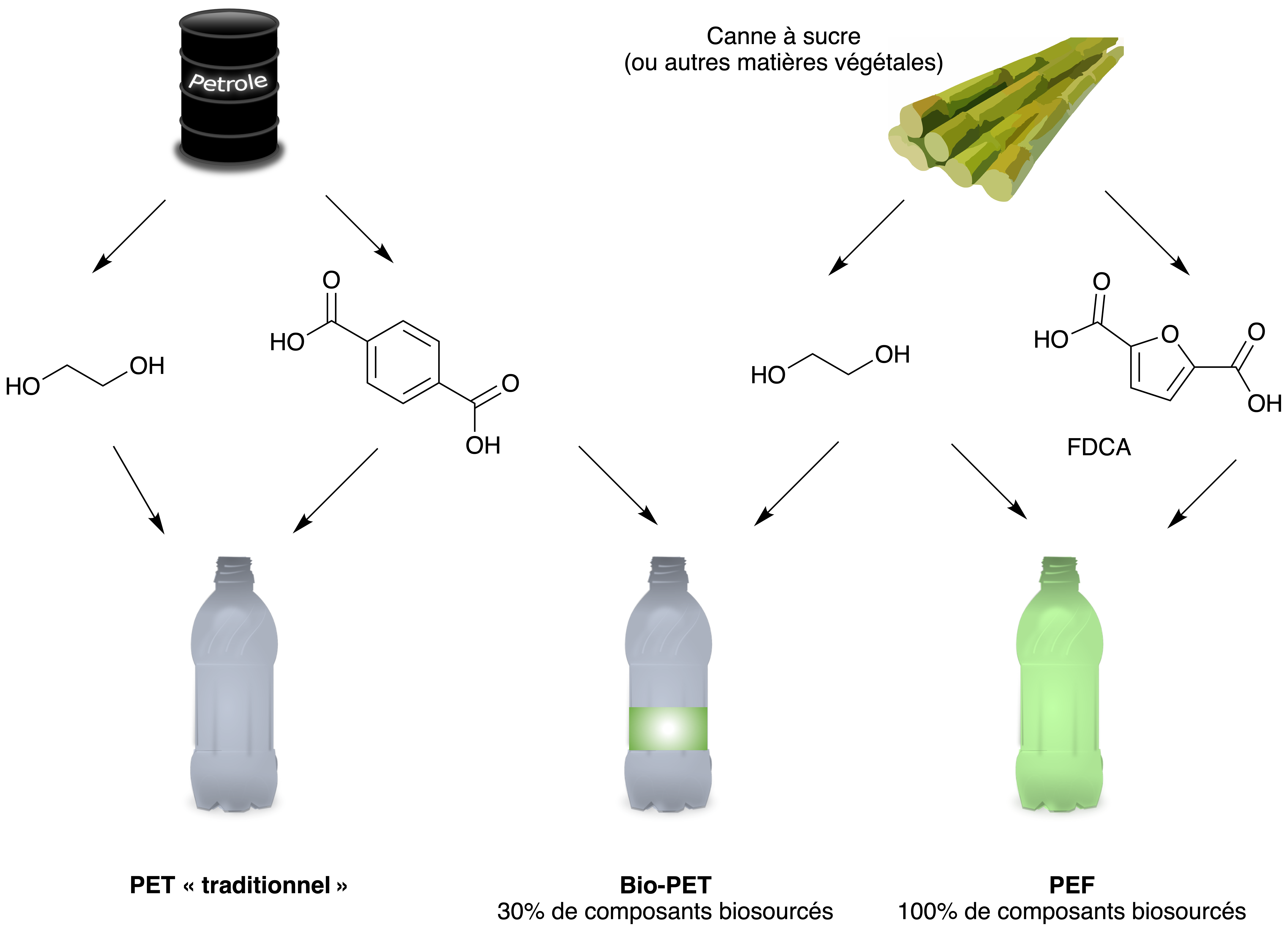

Sous l’annonce de la production de nouvelles bouteilles issues de la biomasse, le consommateur doit cependant rester vigilant et critique. En effet, il est tout à fait possible de produire du PET au départ de la biomasseet non plus au départ de pétrole. La différence ? Aucune ! En effet, la molécule, même si elle n’est pas issue de la même matière première, est identique. Elle possède les mêmes propriétés applicatives (ce qui évite aux fabricants de changer leur chaine de production d’emballages et de moulages) et aussi les mêmes problématiques de fin de vie.

Une autre approche technologique consiste à remplacer certains monomères constitutifs du PET par des molécules différentes issues de la biomasse. Dans ce cas, la fin de vie du matériau peut être améliorée. On peut ainsi concevoir des bouteilles pour nos boissons qui pourraient être complétement biodégradables, voire même « compostables ».

Divers chercheurs explorent ainsi de remplacer l’acide téréphtalique (qui rappelons le représente environ 70% de la masse du matériau) par une alternative venue tout droit de la biomasse et en particulier… d’un sucre. Le glucose ou le fructose qui sont deux sucres que nous connaissons bien et que nous consommons tous les jours peuvent ainsi être transformés en une molécule appelée le FDCA (acronyme de « acide 2,5- furandicarboxylique ») dont la structure chimique ressemble un peu à l’acide téréphtalique. Le nouveau polymère ainsi produit s’appelle le PEF (acronyme de polyéthylène furanoate).Il est également possible de synthétiser l’éthylène glycol au départ d’une autre molécule phare dans la bioéconomie, à savoir l’éthanol pour obtenir un PEF « 100% végétal ». (Figure 5) C’est vers cette piste opportuniste que des compagnies comme Coca Cola s’orientent actuellement, après avoir signé des partenariats stratégiques avec des sociétés comme Aventium.[20]

Figure 5.Illustration simplifiée de la production de PET « classique », de « Bio-PET » intégrant 30% en masse de molécules biosourcées et de PEF produit essentiellement au départ de biomasse végétale.

Actuellement, diverses bouteilles de « Bio-PET » se retrouvent sur le marché. Elles intègrent environ 30% de composants biosourcés, en particulier d’éthylène glycol qui est obtenu au départ de bioéthanol…. Ce bioéthanol, connu pour ses applications comme biocarburant, se retrouve ainsi exploité comme molécule de base pour la production d’éthylène biosourcé qui est ensuite converti en éthylène glycol. D’un point de vue économique, une des matières végétales la plus pertinentes pour cette production multi-étape au départ de bioéthanol est la canne à sucre, produite massivement au Brésil. D’autres options plus locales de matières premières sont aussi à l’étude eu Europe et aux États-Unis comme notamment certains résidus agricoles, ou certaines cultures dédiées comme le miscanthus et le switchgrass. Ces matières, plus complexes, sont cependant techniquement plus compliquées à convertir que la canne à sucre et nécessitent donc des voies de traitement lourdes, énergivores et génératrices de sous-produits et d’effluents.

Notons cependant deux points importants. Le premier est que le Bio-PET reste du PET… puisqu’il s’agit intrinsèquement de la même molécule. Le second est que le bénéfice environnemental global de ces approches restent incertain et encore à l’étude. Une étude récente a ainsi mis en évidence une réduction du potentiel de réchauffement global de 45% combinée à une économie de 35% en énergie renouvelable si on manufacturait du Bio-PET au départ de canne à sucre produite au Brésil et si on diminuait le poids de nos bouteilles. Néanmoins, cette étude ne tient pas compte des impacts associés à la culture de la canne à sucre (apport en azote, modification des écosystèmes, etc.).[21]

Ces bouteilles en « Bio-PET » mises en circulation sur notre marché sont aisément reconnaissables par des sigles ou marques d’identification spécifique de type « bouteille végétale », « bouteille issue du végétal », « BIO », etc. (Figure 6) En aucun cas, cela signifie qu’elles sont biodégradables, plus « vertes », ayant « moins d’impact sur l’environnement » ou produites au départ de ressources végétales locales.

Figure 6.Logo typique spécifiant la présence d’un emballage en « Bio-PET ». Dans ce cas, cette bouteille contient 14% de composants d’origine végétale.

Vers du « 100% végétal »

La production de PEF (100% végétal)reste celle qui est au cœur des plus grands enjeux économiques et environnementaux. Possédant des propriétés analogues aux PET, le PEF est cependant biodégradable et sa persistance dans l’environnement est donc évitée. Les chercheurs en industriels sont cependant confrontés à divers challenges tant économiques et environnementaux que techniques. La demande du marché en matériaux pour emballage ne cesse d’augmenter. Satisfaire la demande implique donc de mobiliser des quantités de biomasse végétale très importantes….

Les coûts de production du PEF restent encore largement supérieurs à ceux du PET classiques ou ceux du Bio-PET. La raison est liée à la difficulté d’obtenir le FDCA avec de bons rendements, avec des puretés suffisantes. La production de FDCA au départ de matières végétales locales (comme des résidus agricoles) est notamment à l’étude par divers académiques et industriels. Une équipe de l’Université de Liège (en collaboration avec l’Université de Mons) a ainsi mis au point une approche innovante, qui utilise des techniques propres et qui permettrait de produire du FDCA au départ de matières « locales » dans une optique d’économie circulaire, avec des coûts de production compétitifs. Bois, écorces, résidus agricoles comme des pailles de céréales, miscanthus, chanvre, taillis courte rotation, plantes cultivées sur sites marginaux ou même résidus des filières alimentaires pourraient être convertis par cette approche innovante en FDCA.[22]

Un chercheur de l’ULiege a également mis au point un nouveau solvant, recyclable, totalement issu de ressources renouvelables, qui ne nécessite pas d’apport énergétique et qui permettrait l’obtention efficace de FDCA. [23] Néanmoins, cette voie de production et de synthèse ne présente un intérêt que si les impacts environnementaux globaux sur l’ensemble de la chaine de valeur de ce nouveau PEF sont avantageux.

Le mot de la fin

Initialement manufacturé pour des applications textiles, le PET reste l’un des matériaux plastiques les plus utilisés dans notre vie de tous les jours. Les projections mentionnent ainsi une croissance du marché de 5,33% attendue à 5 ans. La biodégradation faible de ce matériau, combinée à d’éventuelles mauvaises pratiques de recyclage, est responsable des phénomènes de « pollution plastiques » . Une meilleure sensibilisation aux approches de tri sélectifs et de recyclage dans certains pays émergents et/ou en développement doit donc figurer comme une priorité absolue.

Le « Bio-PET », aussi appelé « PET végétal » est exploité depuis quelques années dans des emballages et bouteilles en Europe. Contenant 30% environ en poids de molécules issues de la biomasse, le « Bio-PET » est en tous points identiques au PET conventionnelet n’est dès lors pas biodégradable. La production d’alternatives « 100% végétal » est concevable, ce qui est le cas du PEF qui est biodégradable. Cependant, les coûts de production élevés sont à mettre à relation avec la complexité de transformation de la biomasse végétale en composés d’intérêt et aux rendements de conversion encore assez limités.

Si les consommateurs semblent craindre l’image du PET, il reste à mentionner que cette matière plastique reste antibactérienne, et légère, ne présentant aucun contaminant et donc parfaite pour des usages en lien avec l’agroalimentaire. Trouver des solutions issues des ressources renouvelables est donc d’intérêt, mais nous conseillons à nos décideurs de faire preuve d’esprit critique. La promesse du végétal, au-delà de son intérêt commercial, pourrait être une source méconnue de pollution latente. Si l’EU-28 impose des directives dans le choix raisonné et maitrisé des matières premières dans les productions de biocarburants, il serait intéressant que le monde politique et économique se positionne sur les options végétales exploitables pour les matériaux, sans risque de compétition d’usage et sans risque pour les écosystèmes existants.La proposition de labels spécifiques, non mentionnés sur les emballages en bioplastiques actuels, serait fortement recommandée.

Plus d’informations ? Envie de détails techniques, de conseils ou de démonstration ?Contact : a.richel@uliege.be

Notes et références

[1]https://www.rtbf.be/tendance/green/detail_570-000-tonnes-de-plastique-en-mediterranee-sous-l-eau-turquoise-de-grece-le-depotoir?id=10378373

[2]https://www.rtl.be/info/monde/europe/sous-l-eau-turquoise-de-grece-la-bataille-contre-le-plastique-1177963.aspx

[3]Diverses noms existent pour cette molécule (que nous appellerons de manière simplifiée par la suite éthylène glycol), notamment le monoéthylène glycol (simplifié par l’abréviation MEG) souvent d’usage dans des actes techniques.

[4]U.S. patent numéro de brevet 3,733,309 déposée en Mai 15, 1973.

[5]PlasticsEurope World Plastic Production 1950–2015; https://committee.iso.org/files/live/sites/tc61/files/The%20Plastic%20Industry%20Berlin%20Aug%202016%20-%20Copy.pdf

[6]La problématique des phtalates mise en évidence par certains chercheurs fin des années 90 est liée à la migration vers les denrées alimentaires des phtalates libres qui sont ajoutés comme additifs à certains polymères. Le PET ne doit donc pas être confondu par exemple avec du polyéthylène dans lequel sont intégrés des phtalates. Dans le cas du PET, la liaison forte, de nature covalente, entre les unités d’acide téréphtalique et les unités d’éthylène glycol empêche le « décrochage » de motifs phtalates et leur migration vers nos aliments, boissons, etc.

[7]https://www.cpme-pet.org/content/acetaldehyde-well-known-decomposition-product-pet-what-effect-does-have

[8]Ellen Macathur Foundation, The New Plastic Economy: Rethinking The Future of Plastics & Catalysing Action; https://www.ellenmacarthurfoundation.org/assets/downloads/publications/NPEC-Hybrid_English_22-11-17_Digital.pdf

[9]https://www.fostplus.be/fr/trier-recycler/tout-sur-le-recyclage/recycler-les-bouteilles-et-flacons-en-plastique

[10]Taniguchi, I.; Yoshida, S.; Hiraga, K.; Miyamoto, K.; Kimura, Y.; Oda, K. Biodegradation of PET: Current Status and Application Aspects. ACS Catalysis2019, 9(5), 4089–4105. https://doi.org/10.1021/acscatal.8b05171.

[11] Yoshida, S.; Hiraga, K.; Takehana, T.; Taniguchi, I.; Yamaji, H.; Maeda, Y.; Toyohara, K.; Miyamoto, K.; Kimura, Y.; Oda, K. A bacterium that degrades and assimilates poly(ethylene terephthalate). Science 2016, 351, 1196– 1199, DOI: 10.1126/science.aad6359

[12]PlasticsEurope. Eco-profiles and Environmental Product Declarations of the European Plastics Manufacturers: Polethylene Terephthalate (PET) (Bottle Grade); Brussels, 2011

[13]http://www.petresin.org/recycling.asp

[14]European Parliament; The Council of the European Union. Directive (EU) 2018/851 of the European Parliament and of the Council of 30 May 2018 amending Directive 2008/98/EC on waste.

[15]https://qz.com/india/1693117/indias-plastic-waste-crisis-is-too-big-even-for-modi/

[16]https://www.pepsico.com/sustainability/packaging

[17]https://www.coca-colacompany.com/stories/great-things-come-in-innovative-packaging-an-introduction-to-plantbottle-packaging

[18]https://www.esmmagazine.com/packaging-design/nestle-danone-team-create-pet-bottle-biomass-39793

[19]Un bioplastique est par définition un matériau de type plastique produit au départ de matières premières renouvelables, le plus souvent de nature végétale. Attention que le terme de bioplastique ne signifie pas biodégradable. Au même titre, il est possible de synthétiser des bioplastiques qui sont des analogues parfaits des plastiques conventionnels pétro-sourcés, avec les mêmes molécules.

[20]https://www.avantium.com/technologies/yxy/

[21]Van Uytvanck, P. P.; Hallmark, B.; Haire, G.; Marshall, P. J.; Dennis, J. S. Impact of Biomass on Industry: Using Ethylene Derived from Bioethanol within the Polyester Value Chain. ACS Sustainable Chemistry & Engineering2014, 2(5), 1098–1105. https://doi.org/10.1021/sc5000804.

[22]https://www.recherche.uliege.be/cms/c_10662785/fr/projets-feder

[23]Istasse, T.; Bockstal, L.; Richel, A. Production of 5-Hydroxymethylfurfural from D-Fructose in Low-Transition-Temperature Mixtures Enhanced by Chloride Anions and Low Amounts of Organic Acids. ChemPlusChem2018, 83(12). https://doi.org/10.1002/cplu.201800416.