Le recyclage des matières plastiques : enjeu économique ou mirage environnemental ?

Chaque année, dans l’Union Européenne, environ 60 millions de tonnes de matières plastiques sont produites pour des usages dans le domaine du packaging, des textiles et articles de sport, de l’électronique, de l’automobile, ou même du médical. A part quelques exceptions, la majorité de ces matériaux plastiques ne sont ni biodégradables ni compostables, et la question de la gestion de ces matières plastiques, après leur phase d’utilisation, est devenue tant un enjeu environnemental qu’économique.

Après usage, certains plastiques de notre quotidien sont incinérés et valorisés en énergie (chaleur, électricité). D’autres matériaux sont par contre recyclés via des filières de collecte et de traitement ad hoc, et réintègrent la chaine de consommation.

Si le grand public semble soutenir sans frein ces initiatives de recyclage (au détriment de la voie de valorisation énergétique), diverses questions de fond doivent cependant être soulevées. Est-il possible de recycler tous les plastiques ? Est-ce que les nouveaux bioplastiques (produits à partir de ressources renouvelables) sont recyclables ? Qu’en est-il du coût de recyclage ? Faut-il soutenir la recherche dans les matériaux biodégradables ou bien investir dans les filières de recyclage ? C’est le point complexe que nous abordons aujourd’hui.

1. Contexte général

Le demande en matériaux plastiques (rigoureusement appelés matériaux polymères ou polymères par la communauté scientifique) est en constante augmentation depuis les années 1950 et le début de leur production industrielle à grande échelle. Légers, solides, résistants, pouvant répondre à des fonctions diverses (élastiques, résistance aux chocs, propriétés barrières aux gaz, isolantes, etc.), les matériaux polymères ont conquis notre quotidien, et ont progressivement remplacé certains matériaux plus traditionnels tels que le bois, le verre, ou l’acier pour des applications spécifiques.

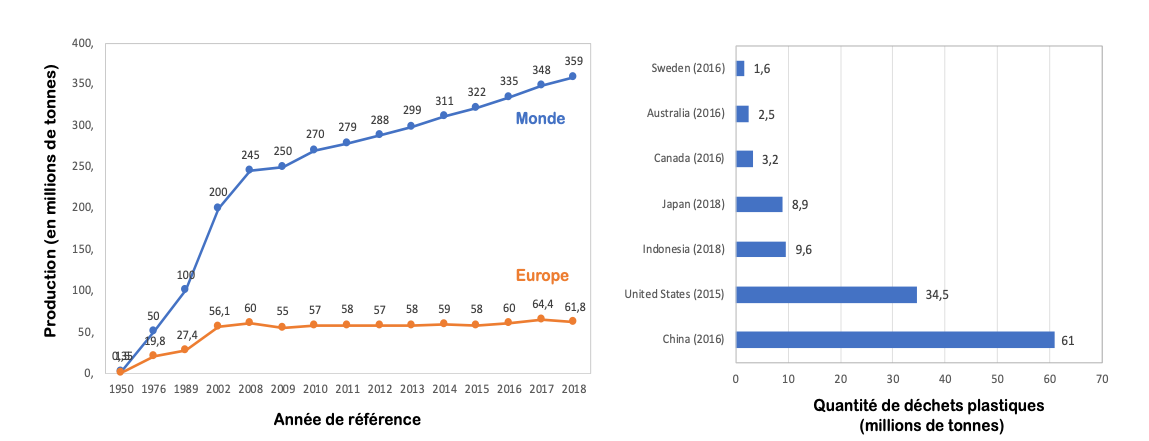

La production mondiale en matières plastiques a ainsi grimpé de près de 100 millions de tonnes en fin des années 1980 à plus de 350 millions de tonnes il y a 2 ans. L’Europe quant à elle voit sa demande en plastiques stagner depuis les 10 dernières années avec une tendance qui se maintient à près de 60 millions de tonnes par an, tous secteurs de marché confondus (Figure 1, gauche). Même si l’Europe reste la région du monde la plus avancée et active en termes de collecte et de recyclage des matières plastiques en fin de vie, le taux de recyclage global européen est assez modéré et oscille aux alentours des 30%. La Chine et les États Unis restent en tête des plus gros contributeurs en termes de déchets plastiques émis sur base annuelle (Figure 1, droite). La Chine a généré autant de déchets plastiques sur une année que l’Europe n’en a produit.

Il est à mentionner cependant que ces déchets plastiques ne finissent pas pour autant dans l’environnement. Outre les options de recyclage, ces déchets peuvent intégrer des filières de traitement thermique afin de générer de l’énergie. Le pouvoir calorifique des matières plastiques est en effet très élevé et oscille entre 40 et 46 MJ/kg, soit autant que le pouvoir calorifique du gaz naturel ou de certains carburants liquides et est ainsi environ 4 fois plus élevé que le pouvoir calorifique des ordures ménagères.[1]

Figure 1. Évolution de la quantité de matières plastiques produites (en millions de tonnes) entre 1950 et 2018 dans le monde et en Europe (gauche). Visualisation de la quantité de déchets plastiques générés (en millions de tonnes) dans certains pays lors de l’année de référence 2016 ou 2018 dans certains pays clés (droite). Source : Statistica.com (consultation 09/2020)

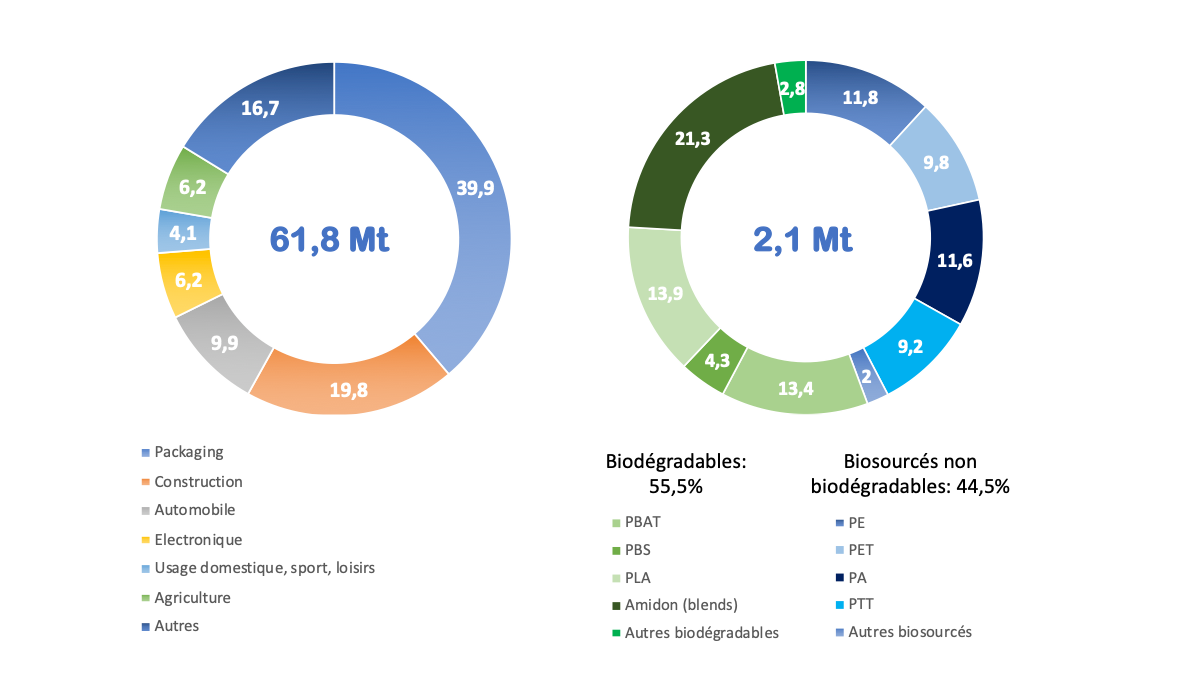

La production européenne de matières plastiques reste fortement ancrée sur l’usage de matières fossiles comme intrants dans les schémas de production, notamment le pétrole et le gaz naturel. Cette production est principalement destinée au secteur des emballages (alimentaires ou non), de l’automobile et de la construction. (Figure 2, gauche). Sur les 61,8 millions de tonnes de matières plastiques produites en Europe en 2018, un peu plus de 3% étaient des bioplastiques c’est-à-dire des plastiques produits à partir de ressources renouvelables (biomasse végétale ou dioxyde de carbone). Ces bioplastiques peuvent être des équivalents (appelés drop in) des matériaux polymères fossiles tels que le polyéthylène (PE, haute densité et basse densité), le poly(téréphtalate d’éthylène) (PET), les polyamides (PA), le poly(téréphtalate de triméthylène) (PTT), ou le polypropylène (PP). D’autres sont par contre différenciés des matériaux fossiles plastiques traditionnels, et peuvent être biodégradables ou compostables, tels que l’acide polylactique (PLA), le polybutyrate adipate téréphtalate (PBAT), le poly(butylène succinate) (PBS), ou les matériaux à base d’amidon (y compris de l’amidon modifié) (Figure 2, droite).

Figure 2. Demande en matériaux plastiques (toutes catégories confondues) par secteur de marché (gauche, année 2018). Capacité de production en matériaux bioplastiques et/ou biodégradables par matériau (droite, année 2019). Source : Plastics Europe, 2019.

Figure 2. Demande en matériaux plastiques (toutes catégories confondues) par secteur de marché (gauche, année 2018). Capacité de production en matériaux bioplastiques et/ou biodégradables par matériau (droite, année 2019). Source : Plastics Europe, 2019.

Si les avantages et bénéfices à long terme de l’usage des bioplastiques semblent validés pour certains matériaux spécifiques, notamment en termes de réduction de gaz à effet de serre (et en particulier de CO2), il reste cependant complexe de quantifier les impacts collatéraux de la manufacture de ces solutions biosourcées notamment en terme d’utilisation des sols, de quantités d’eau utilisées sur l’ensemble de la chaine de production, de consommation énergétique globale requise, de même que de modification des chaines de production et de mise en œuvre (moulage, injection) actuelles. La question des coûts de production reste le critère déterminant et certaines matières plastiques biosourcées ne rivalisent pas encore avec les standards de coûts requis dans le domaine des matériaux plastiques de commodité.[2]

2. Vers la fin de l’industrie des plastiques ?

La « suppression des plastiques », telle que prônée par diverses associations ou par certaines voix, reste utopique. Les matières plastiques ne sont pas uniquement des outils de confort, destinés à des actes de packaging. Les matières plastiques sont d’utilité tant d’un point de vue sanitaire que sécuritaire (pare-chocs de voiture, masques de protection et chirurgicaux, etc.). Les matériaux traditionnels comme le papier, le bois, le verre, les fibres végétales ne permettront jamais d’atteindre des propriétés (fonctionnelles) spécifiques et ne répondront jamais à la demande. Il est également important de souligner que la majorité des matériaux plastiques n’est pas destinée à des usages uniques, éphémères, mais que ces matériaux restent usuels pendant un temps de vie donné au sein de nos habitations, bureaux, etc. Matériel électronique, pièces de voiture, d’électro-ménagers, semelles de chaussures, matériel de sport, contenants alimentaires, gourdes réutilisables, stylos, textiles, et autres objets sont autant d’exemples d’utilisation pérenne des matières plastiques dans notre quotidien.

En Europe, l’industrie des matières plastiques au sens large emploie plus de 1,6 millions de personnes au sein de plus de 60 000 compagnies (majoritairement des PME) et génère un chiffre d’affaire de plus de 360 milliards d’euros en 2018.[3] Ce n’est donc pas tant l’industrie des plastiques qu’il faut déstabiliser, c’est la fin de vie de ces matières qui doit être mieux prise en charge et optimisée, notamment via des initiatives de développement de nouveaux polymères biosourcés biodégradables et/ou la mise en place de voies de recyclage plus efficientes.

Notons par ailleurs que l’Europe a décidé de bannir en 2021 l’usage de « plastiques à usage unique » (Directive EU 2019/904 du Parlement Européen et du Conseil, 5/6/2019, relative à « la réduction de l’incidence de certains produits en plastique sur l’environnement »). Par « plastiques à usage unique », il faut entendre des matériaux contenant en tout ou en partie des matières plastiques destinés à n’être utilisés qu’une seule fois et ce, pour un usage de très courte durée avant d’être éliminés. Attention que cette directive européenne ne couvre donc pas tous les plastiques de notre quotidien, mais uniquement une dizaine de produits parmi lesquels on retrouve entre autres les cotons-tiges, les « touillettes » à café, les pailles, les couverts, les gobelets et contenants en polystyrène expansés, etc. Notons que d’un point de vue scientifique (basé sur des arguments tant techniques qu’environnementaux), il est questionnable de vouloir remplacer ces plastiques à usage unique par des alternatives (notamment en cellulose) elles aussi à usage unique.[4]

Cette directive EU 2019/904 prévoit également l’augmentation de la part de plastique recyclé, en particulier du PET, dans la manufacture de bouteilles qui doit ainsi atteindre 25% en poids en 2025 et qui devra atteindre 30% en 2030. Cette directive ne prévoit pas la « fin du plastique et des bouteilles d’eau/soda » comme souvent entendu par le grand public mais plutôt la mise en place de meilleures filières logistiques de collecte et de recyclage, et une intégration plus efficiente des matières plastiques recyclées dans les chaines de production.

3. Les principales matières plastiques disponibles sur le marché

Si les matières plastiques ont tant conquis notre quotidien, c’est en raison notamment de la diversité de propriétés fonctionnelles qui peut être offerte (élasticité, légèreté, résistance aux chocs, conduction thermique, électrique, propriétés isolantes, etc.) et qui est à relier à la diversité des molécules qui composent ces matières plastiques. Sans compter les additifs qui peuvent être intégrés en proportions variables pour des aspects visuels (ex. colorants, etc.) ou techniques (retardateurs de flamme, agents de renfort, etc.), les matières plastiques sont majoritairement composées de résines soient hydrocarbonées soient présentant des groupements fonctionnels (oxygénés, chlorés, etc.) qui définissent principalement les propriétés d’usage.

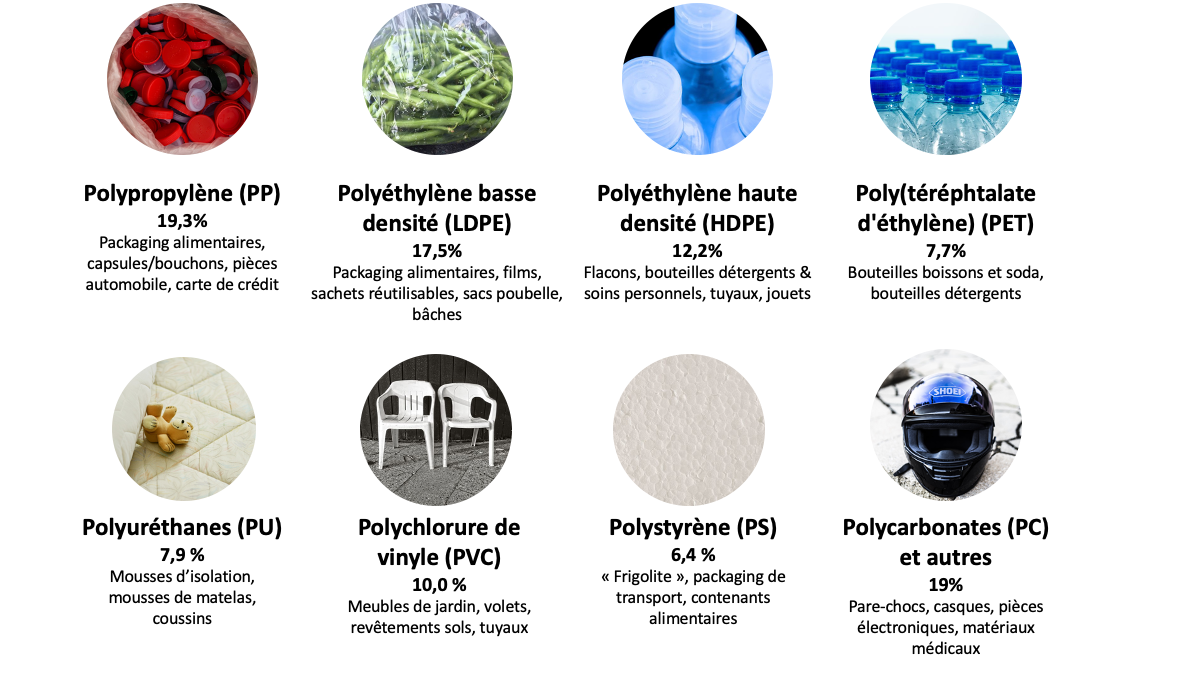

En Europe, le polypropylène et le polyéthylène (haute et basse densité) sont les deux résines les plus demandées pour la manufacture de matériaux plastiques, suivie par le PVC, les polyuréthanes et le PET. Se différenciant par leur nature chimique intrinsèque, ces différentes matières plastiques offrent donc des applications techniques distinctes (Figure 3).

Figure 3. Principales résines en EU avec champs applicatifs (non exhaustifs) et occupation en parts de marché (année de référence 2018)

Chacun de ces polymères présentant des propriétés physico-chimiques spécifiques, le recyclage de ces matières plastiques ne peut se voir comme une approche unique, mais doit plutôt être analysée au cas par cas. Un panel de complexités techniques affecte en effet les taux de recyclage incluant tant des aspects liés à des caractéristiques intrinsèques « chimiques » ou compositionnelles comme la présence d’additifs, d’adhésifs, de contaminants (incluant des contaminants biologiques), qu’à des aspects plus « logistiques » liés à la collecte, au tri de ces matières premières, à leur hygiénisation éventuelle, etc.[5]

La fin de vie des matières plastiques, si elle n’est pas maitrisée, peut être associée à divers problèmes environnementaux et de santé publique (production de microplastiques, émission de particules fines si traitement thermique non approprié, contamination des écosystèmes terrestres et marins, etc.). L’Europe débat donc depuis de nombreuses années sur les problématiques de fin de vie et sur les meilleures options techniques à mettre en œuvre et à soutenir.[6]

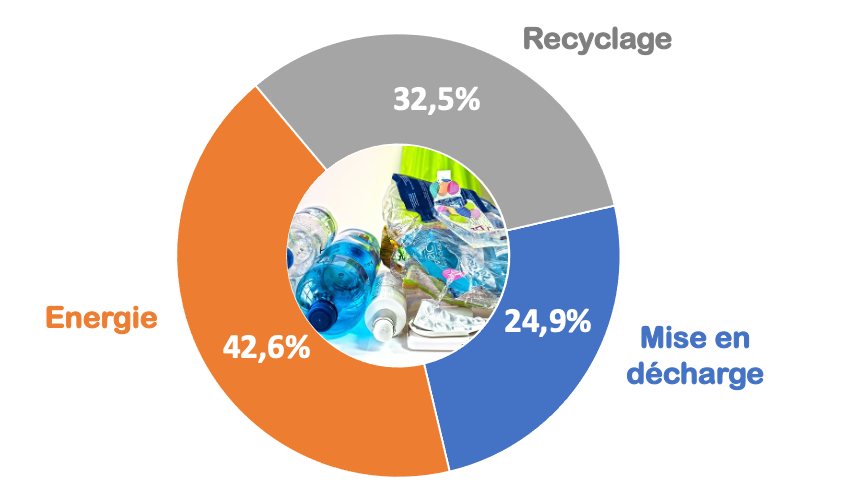

En 2018, en zone EU-28, environ 29,1 millions de tonnes de matières plastiques ont été collectées « post-consommation » (représentant ainsi une hausse de +19% par rapport à 2006).[7] Environ 25% de ces matières plastiques ont été mis en décharge, 43% ont été exploités comme source d’énergie et de chaleur (via les centres d’incinération) et 32,5% ont été recyclés (81% en zone EU et 19% en dehors de la zone EU).

Figure 4. Illustration de la répartition des principales options de fin de vie pour les matières plastiques en EU-28.

En Belgique, il est ainsi estimé que les déchets plastiques représentaient en 2016 environ 1,1% de la quantité totale des déchets produits sur le territoire national (données SFP Économie, 2016).

4. Qu’entend-t-on par « recyclage » ?

Même si les options de recyclage semblent complexes, parfois onéreuses (liées à des contraintes logistiques, de collecte, de tri) et/ou de demande énergétique trop élevée, les académies et industries estiment cependant que le recyclage du plastique permettrait, dans certains cas spécifiques, une économie d’énergie comparée à la production de matières vierges (monomères). On estime ainsi qu’environ 130 millions kJ d’énergie peut être économisée par recyclage d’une tonne de matières plastiques en fin de vie, ce qui permettrait une économie globale de 3,5 milliards de barils de pétrole (estimés à 176 milliards de dollars US) si le recyclage était pratiqué sur toutes les matières plastiques en fin de vie.[8]

S’il présente donc un certain intérêt énergétique et/ou économique, le recyclage n’est cependant pas une opération industrielle unique. Tous les matériaux plastiques ne peuvent pas être recyclés aussi facilement que d’autres et les bénéfices du recyclage sur l’environnement se doivent d’être évalués au cas par cas sur l’ensemble de la chaine de valeur.

On estime ainsi que le taux de recyclage du PET oscillait aux alentours de 29,2 % (2017) aux États-Unis[9], tandis que le taux de recyclage du PET en Europe est quasi identique et oscille vers les 30% en moyenne (pourcentage spécifique pour chaque état membre : 21% en France, 36% en Allemagne par exemple).[10] Il est par ailleurs estimé que le recyclage d’une tonne de PET permettrait une économie énergétique de plus de 83% (comparé à la production de PET « vierge ») et réduirait les émissions de CO2 de plus de 70%.

Le PET reste la matière plastique la plus recyclée, largement devant les polyoléfines comme le HDPE (>10%), le LDPE (6%) ou le PP (1%).8,9 La différence entre ces taux de recyclage est corrélée à des considérations tant techniques que logistiques qui imposent de scinder le recyclage en 4 sous-catégories se différenciant par la nature des procédés de recyclage mis en œuvre et par la nature des produits obtenus en fin de traitement (Figure 5).[11]

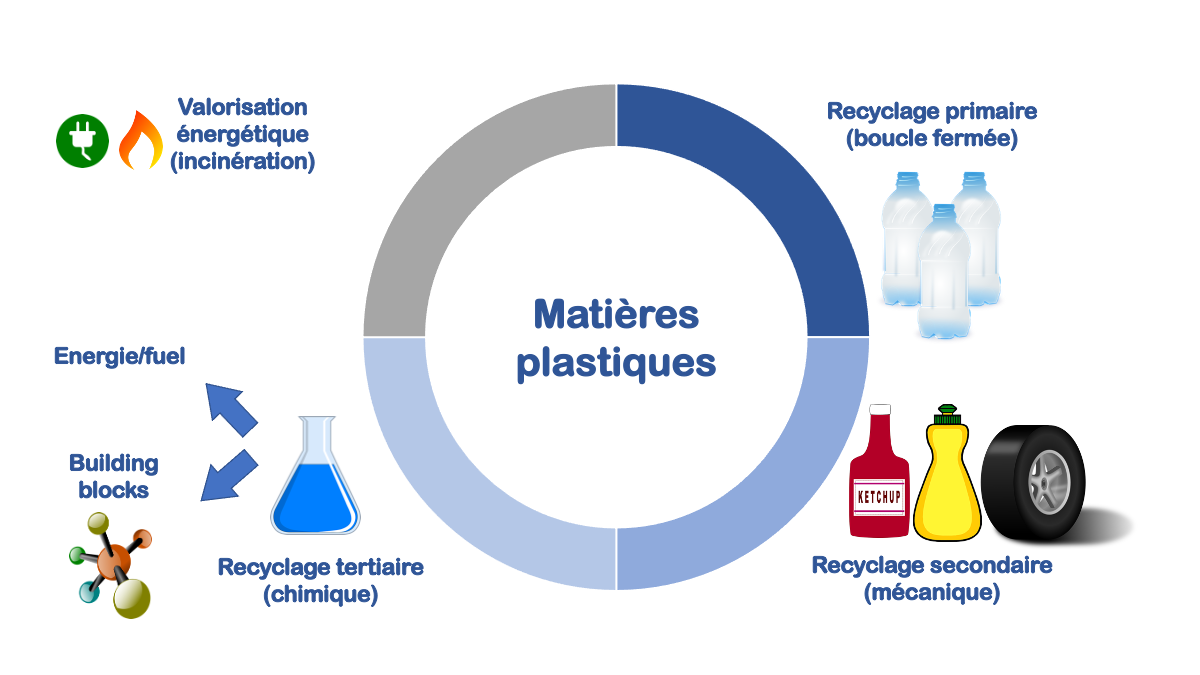

Figure 5. Visualisation simplifiée des 4 sous-catégories de recyclage : recyclage primaire, recyclage secondaire, recyclage tertiaire et valorisation énergétique.

Le recyclage primaire, aussi appelé « recyclage en boucle fermée », fait référence au processus (thermique et/ou mécanique) qui permet de transformer des matières plastiques (non contaminées par des agents biologiques) en un nouveau « produit » sans perte des propriétés physico-chimiques et fonctionnelles. L’exemple le plus pertinent est celui du PET qui peut ainsi être aisément recyclé par ces options de recyclage primaire pour régénérer du PET recyclé qui peut être ré-exploité pour la production de nouveaux contenants (ex. bouteilles).[12]

Le recyclage secondaire, quant à lui, fait référence aux opérations de traitement mécanique et/ou thermique qui n’altèrent pas la structure chimique de la matière mais qui influencent partiellement ou globalement ses propriétés physico-chimiques (et donc fonctionnelles) finales. Les matières plastiques ainsi recyclées se destinent donc à des applications différentes de leurs applications initiales. Le PE (HDPE/LDPE), le PP, les pneus usagés, etc. notamment tombent partiellement dans cette catégorie.

Tant au niveau du recyclage primaire que du recyclage secondaire, les problèmes les plus courants sont liés à la stabilité (dans le temps) des matériaux polymères ainsi récupérés. Comme les polymères sont continuellement retraités, le polymère peut se dégrader à des degrés divers, ce qui aura des effets drastiques sur les propriétés mécaniques du produit post-recyclé.[13] En outre, le besoin de déchets plastiques purs et propres constitue un obstacle important lorsque le plastique post-consommation destiné au recyclage provient de sources mixtes (déchets plastiques mélangés).

Le recyclage tertiaire, aussi appelé recyclage chimique, utilise des procédés (thermo)chimiques pour décomposer le polymère en produits à valeur ajoutée. Les procédés typiques incluent les options d’hydrolyse (en présence d’agents chimiques acides le plus souvent, voire d’enzymes) et de pyrolyse. Le résultat du recyclage tertiaire est de pouvoir scinder le matériau polymère soit en building blocks qui réintègrent le secteur chimique et/ou en combustibles (notamment via la production d’huile pyrolytique ou de gaz).[14] Le recyclage tertiaire est donc celui qui offre le plus de possibilités techniques, permettant de décomposer ultimement les déchets plastiques en nouvelles molécules de plus faibles poids moléculaires qui sont alors réutilisées comme intrants dans les schémas industriels de production.

La valorisation énergétique est la quatrième option de recyclage envisagée pour les matériaux polymères en fin de vie. Elle permet, via incinération, de récupérer de l’énergie. Si cette option de recyclage peut être perçue comme l’option de « dernier recours », il convient de mentionner que certains matériaux polymères ne peuvent être recyclés que par cette voie. Il en est ainsi pour les matériaux contaminés par des agents biologiques (ex. virus, sang, etc.) ou pour des matériaux complexes, fait de multiples couches ou intégrant de grandes proportions d’additifs pour lesquels les options de prétraitement (séparation des divers composants les uns des autres) induirait un coût prohibitif déraisonnable.

5. Comment se réalise le recyclage de certains matériaux polymères stratégiques ?

5.1. Le poly(téréphtalate d’éthylène) (PET)

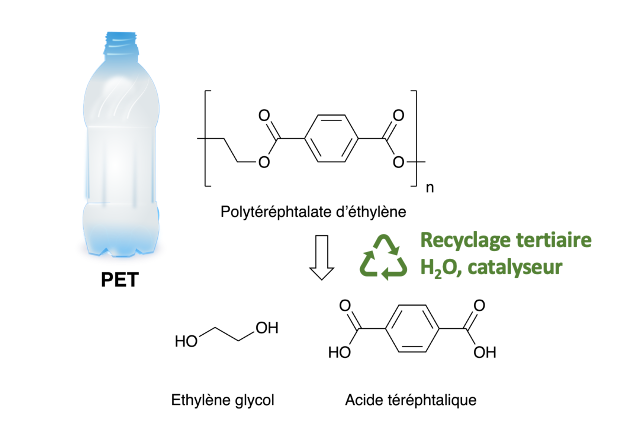

Le PET est indiscutablement associé au secteur des emballages (bouteilles) et est la matière polymère post-consommation la plus recyclée au monde soit via recyclage primaire soit recyclage secondaire. Le recyclage du PET a atteint un niveau de maturité des plus avancés parmi les plastiques de grande consommation.[15] Néanmoins, un problème fréquemment rencontré est la perte des propriétés mécaniques du PET après chaque traitement consécutif. Il apparait ainsi que la contrainte à la rupture du PET « vierge » est de 42% mais que cette valeur chute à 0,7% après le cinquième cycle de recyclage.[16] Cette perte substantielle de propriétés mécaniques limite ainsi le nombre ultime de cycles pouvant être réalisés. Pour cette raison, les entreprises et académies étudient le recyclage tertiaire comme une option plus stratégique à long terme. Une hydrolyse en présence d’eau sous haute température et en présence de certains catalyseurs (acides, basiques ou enzymatiques) a ainsi été évaluée pour régénérer les monomères constitutifs du PET, à savoir l’acide téréphtalique et l’éthylène glycol (Figure 6).[17]

Une autre option de recyclage tertiaire consiste quant à elle à traiter à haute température, via pyrolyse, le PET pour produire des huiles pyrolytiques qui peuvent être employées (après cracking et autres opérations unitaires) comme intrants dans le secteur chimique ou bien comme carburants.[18]

Figure 6. Illustration simplifiée du recyclage tertiaire et de la régénération des co-monomères constitutifs du PET

5.2. Le polyéthylène (PE)

Le PE est probablement le polymère le plus simple d’un point de vue « structure chimique ». Il n’en reste pas moins que diverses « formes » de PE (HDPE, LLDPE, LDPE) sont disponibles sur le marché, se différenciant par leur taux de branchement, et donc par leurs propriétés physico-chimiques (cristallinité, processabilité, transparence, etc.) et leurs champs applicatifs. Cette variabilité complique donc les approches de recyclage. Qui plus est, le polyéthylène étant dépourvu de groupements fonctionnels, il est insensible à de nombreuses réactions chimiques (hydrolyse par exemple), même en conditions élevées de température et même en présence de catalyseurs performants.

Le PE est donc très complexe à recycler, raison pour laquelle il porte deux codes distincts dans le système SPI – code 2 pour le HDPE et code 4 pour le LDPE). Typiquement, le HDPE possède une densité spécifique allant de 0,93 à 0,97 g/cm3, ce qui signifie qu’il est possible de l’isoler du PET (densité spécifique de 1,43 à 1,45 g/cm3) par flottaison. Cependant, le HDPE a une densité spécifique similaire à celle du PP, ce qui signifie que la séparation par flottation ne peut pas être utilisée. Dans ce cas, les techniques de rayonnement proche infrarouge (NIR) peuvent être utilisées, à moins que le plastique ne soit trop sombre et n’absorbe les ondes infrarouges. Le HDPE est alors broyé et fondu avant d’être refroidi et mis en pellets qui peuvent être utilisées pour des applications différenciées.[19]

Compte tenu de son manque de réactivité chimique, le recyclage tertiaire par usage d’agents chimiques n’est pas envisageable. En conséquence, le recyclage tertiaire de PE s’est fortement orienté vers la pyrolyse (en présence ou pas de catalyseur) qui reste une option complexe à mener. En effet, le traitement thermique du PE induit un clivage aléatoire des chaines C-C, générant des espèces radicalaires qui peuvent se recombiner lors du traitement pour générer de nouvelles chaines. La pyrolyse de PE produit cependant, si elle est bien menée, une huile contenant des hydrocarbures et aromatiques, (appelées par certains « plastic oil ») qui trouve alors des débouchés (après raffinage) dans le secteur chimique.

5.3. Le polypropylène (PP)

Le PP est, au même titre que le PE, une matière plastique complexe à recycler. Moins de 1% du PP qui entre sur le marché finit par être recyclé. Cette observation tient du fait que le PP se trouve généralement soit mélangé dans des flux de déchets mixtes (appareils électroniques, revêtements, etc.), soit additivé par de multiples molécules. Le prétraitement du PP visant ainsi à laver et séparer chacun des composants constitue donc un obstacle majeur aux efforts de recyclage. Le recyclage par fusion du PP présente aussi certains inconvénients «techniques ». En effet, le PP peut (au lieu de fondre) se décomposer, générant ainsi de nouvelles espèces moléculaires (effet de thermo-oxydation).

L’intérêt pour le recyclage tertiaire du PP a connu un essor sur les dernières années. La dépolymérisation du PP en propylène peut être assurée dans un réacteur à plasma couplé à l’induction. Dans ces conditions, le PP a été converti en produits gazeux (jusqu’à 78% en poids) et, parmi les produits gazeux formés, 94% ont été identifiés comme étant du propylène.[20] Le PP peut également être dépolymérisé en produits à plus haute valeur ajoutée, soit par traitement thermochimique soit dans de l’eau supercritique.[21] Cependant, le coût de la mise en place et du fonctionnement de tels réacteurs diminue la viabilité économique de ces approches.

5.4. Les matières hétérogènes et/ou contaminées

De manière générale, il apparait également que certains matériaux plastiques en fin de vie restent soient trop complexes à recycler (ce qui est le cas par exemple de certains matériaux multicouches hétérogènes) soient contaminés par divers autres matières (notamment biologiques). Dans ces cas précis, les experts s’accordent sur le fait que ces matières doivent emprunter le chemin du traitement thermique (et non des voies de recyclage primaire ou secondaire). L’incinération reste préconisée pour les matières contaminées par des agents biologiques (matériel médical, masques chirurgicaux, matériels de laboratoire tels que gants, etc.) pour des raisons sanitaires et sécuritaires.11 Pour les autres matières dont la séparation des composants est difficile, et/ou qui requiert beaucoup de temps/d’énergie, la conversion par pyrolyse semble la plus appropriée générant ainsi des carburants/énergie et/ou des gaz/liquides de sortie qui peuvent ensuite être craqués pour réintégrer le secteur chimique.

Dans divers pays, dont les États-Unis, diverses équipes de recherche et industries privées envisagent quant à elles de convertir les ordures ménagères non triées (incluant donc les fractions organiques, les résidus de plastique, etc.) par voie thermochimique (à très haute température) pour produire des gaz de synthèse (H2 + CO) qui sont ensuite combinés par voie catalytique pour générer des carburants liquides pour le transport. Une autre variante, proposée par Enerkem, en modulant les conditions opératoires pour la conversion thermochimique, est de générer du méthanol ou de l’éthanol.[22]

6. Les perspectives de recyclage

L’augmentation du taux de recyclage des matières plastiques en fin de vie présente de nombreux avantages potentiels incluant notamment que la réduction des émissions de gaz à effet de serre, l’évitement de l’accumulation des déchets dans l’environnement, la diminution de la dépendance aux ressources fossiles, et la récupération de la valeur économique des déchets plastiques solides. Si certains plastiques de commodité, triés, isolés et exempts d’impuretés/contaminants, peuvent être aujourd’hui techniquement recyclés de manière efficace, l’extension ou la généralisation du recyclage à une gamme diversifiée de matériaux polymères nécessitera toutefois des efforts de recherche soutenus incluant notamment : 1) la conception de nouveaux catalyseurs efficaces pour le recyclage chimique et qui ciblent sélectivement les matières polymères par type ; 2) la mise en place de techniques de décontamination pour le nettoyage rapide des plastiques usagés et un tri plus efficace dans les usines de recyclage pour accéder à des matières premières de polymères plus purs seront nécessaires pour réduire au minimum la dépendance à l’égard de la séparation manuelle des matériaux par les consommateurs ou les centres de tri ; 3) l’implication plus affirmée des chercheurs (académies et industries) dans les études de recyclage et la réduction de l’emprise de certains pouvoirs publics et lobbyings sur ces thématiques qui restent des thématiques à fort potentiel d’innovation technique.

7. Le mot de la fin ?

Si le recyclage des matières plastiques en fin de vie est une option pertinente, il n’en reste pas moins que certains verrous technologiques et/ou questions idéologiques sont encore à lever :

Le recyclage primaire et secondaire (via des procédés thermiques) n’est effectif que sur des matières plastiques triées, « pures ». Le traitement de matières trop hétérogènes est problématique d’un point de vue technique.

Le recyclage tertiaire est favorisé tant par les chercheurs que les industries. Néanmoins, celui-ci présente soit une moindre maturité technologique, soit nécessite encore des efforts de définition des choix technologiques prioritaires (pyrolyse, chemolyse, etc.) et/ou des « objectifs »/flux prioritaires (carburants liquides, naphtas, etc.)

La voie de valorisation énergétique ne doit pas être exclue des débats. Elle est en effet adaptée tant à des matières plastiques contaminées, qu’à des matières trop complexes ou hétérogènes. Rappelons que le pouvoir calorifique des plastiques est très élevé.

Les investissements dans le domaine du recyclage doivent être favorisés. Ce secteur nécessite encore des phases de recherche (incluant de la recherche fondamentale) pour être efficace et performant. La multiplication des textes législatifs et des prises de position publiques sont cependant des freins au développement et à l’intensification des approches de recherche.

L’analyse rigoureuse tant techno-économique qu’environnementale se doit d’être effectuée au cas par cas afin de comparer les approches de recyclage à des approches de « designed to degrade » (c’est-à-dire le développement de nouveaux matériaux biodégradables et/ou compostables).

Vous souhaitez plus d’informations sur ce sujet ?

N’hésitez pas à me contacter via l’adresse email suivante: a.richel@uliege.be ou via le formulaire disponible en cliquant ici.

Notes et Références

[1] Merve Sogancioglu, Gulnare Ahmetli, Esra Yel, A Comparative Study on Waste Plastics Pyrolysis Liquid Products Quantity and Energy Recovery Potential, Energy Procedia, Volume 118, 2017, Pages 221-226.

[2] Richel, Coulembier, « Bio-sourcing » et catalyse organique : vers une possible synergie pour le développement de matériaux polymères, Actualité Chimique, 2021. A paraître.

[3] https://www.plasticseurope.org/application/files/9715/7129/9584/FINAL_web_version_Plastics_the_facts2019_14102019.pdf

[4] https://eur-lex.europa.eu/legal-content/FR/TXT/PDF/?uri=CELEX:32019L0904

[5] A. Rahimi, J. M. García, Nat. Rev. Chem. 2017, 1, 0046.

[6] https://ec.europa.eu/environment/waste/plastic_waste.htm

[7] Conversio Market & Strategy GmbH

[8] Garcia, J. M.; Robertson, M. L. The Future of Plastics Recycling. Science (80-. ). 2017, 358 (6365), 870 LP – 872. https://doi.org/10.1126/science.aaq0324.

[9] US EPA. EPA530-F-18-004, 2018.

[10] https://www.statista.com/statistics/989473/collection-and-recycling-rate-of-pet-in-europe/

[11] Timmy Thiounn, Rhett C. Smith, Advances and approaches for chemical recycling of plastic

Waste, J Polym Sci. 2020;58:1347–1364.

[12] Sous certaines conditions précises, et pour un nombre de recyclages restreint. Il ne s’agit ici que d’un exemple représentatif permettant aux lecteurs une meilleure compréhension des différences entre les diverses classes de recyclage.

[13] I. A. Ignatyev, W. Thielemans, B. Vander Beke, ChemSusChem 2014, 7, 1579.

[14] S. L. Wong, N. Ngadi, T. A. T. Abdullah, I. M. Inuwa, Renew. Sust. Energy Rev. 2015, 50, 1167.

[15] George, N.; Kurian, T. Recent Developments in the Chemical Recycling of Postconsumer Poly(Ethylene Terephthalate) Waste. Ind. Eng. Chem. Res. 2014, 53 (37), 14185–14198. https://doi.org/10.1021/ie501995m.

[16] M. D. M. C. López, A. I. A. Pernas, M. J. A. López, A. L. Latorre, J. M. L. Vilariño, M. V. G. Rodríguez, Mater. Chem. Phys. 2014, 147, 884.

[17] T. Yoshioka, T. Motoki, A. Okuwaki, Ind. Eng. Chem. Res. 2001, 40, 75

[18] D’autres options telles que la glycolyse, l’aminolyse, etc permettent de scinder le PET en monomères constitutifs incluant cette fois des variantes fonctionnalisées de l’acide téréphtalique comme du diméthyltéréphtalate (DMT).

[19] https://www.azocleantech.com/article.aspx?ArticleID=255

[20] R. R. Guddeti, R. Knight, E. D. Grossmann, Ind. Eng. Chem. Res. 2000, 39, 1171.

[21] L. Tang, H. Huang, Z. Zhao, C. Z. Wu, Y. Chen, Ind. Eng. Chem. Res. 2003, 42, 1145.

[22] E. Chornet, B. Valsecchi, S. Rheault, M. Gagnon (Enerkem, Inc., Can.) Patent CA2688862A1, 2010.